管筒内壁真空镀膜方法简介

引言

管筒内表面处理的方式最早采用的是电镀方法,但电解液污染环境。后来采用真空镀膜方法来处理管状构件内表面,包括化学气相沉积( Chemical Vapor Deposition,CVD)和物理气相沉积( Physical Vapor Deposition,PVD)。

化学气相沉积

化学气相沉积( CVD) 方法采用的介质为气体,不易受内腔形状和尺寸的限制,只要管状构件浸没在工作气体中即可在内表面沉积所需薄膜,因此更易于处理复杂形状的工件。

1)热化学气相沉积( H-CVD) 方法

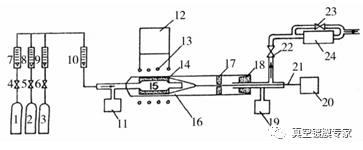

在90年代Kwatera设计了一种内表面镀膜的CVD装置,如图1所示。该装置由石英管构成管型真空室,待镀管状构件置于真空室内并可沿真空室轴向旋转,通过通入含硅烷,氮气,氨气及氩气的混合气体,在内径为30 mm的石英管内表面沉积了Si3N4薄膜。

1—氩气瓶;2—氨气瓶;3—含 3% SiH4 的 N2;4,5,6—气瓶开关; 7,8,9,10—流量计; 11—气压计;12—高频感应发生器; 13—高频感应发生器磁芯;14—石墨加热器;15—待镀膜的管; 16—柱状石英反应器;17—石墨轴承杆; 18—橡胶瓶塞; 19—气压计; 20—电动机; 21—旋转加热器的杆; 22,23—气瓶开关;

图1管内CVD沉积 Si3N4 薄膜装置示意

2)等离子体增强化学气相沉积( PECVD) 方法

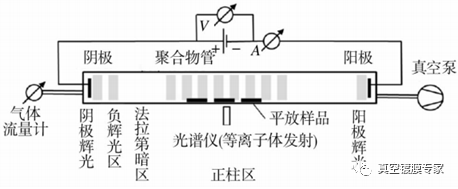

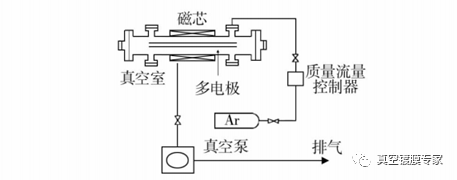

Lackner 等人采用脉冲直流辉光放电装置(如图 2所示),对聚合物管内壁沉积了 DLC 薄膜,发现不同的气体(氩气、氧气、乙炔及空气) 通入时对内壁轰击溅射及沉积DLC 膜的润湿性能影响较大。

图 2 低气压脉冲直流辉光放电装置示意

物理气相沉积

物理气相沉积(Physical Vapor Deposition,PVD)技术是指在真空条件下采用物理方法将材料源(固体或液体)表面气化成气态原子或分子,或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有某种特殊功能的薄膜的技术。

1)真空蒸镀方法

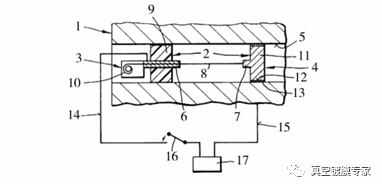

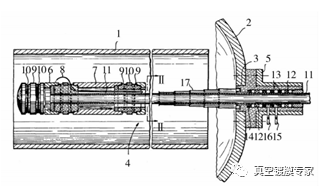

德国的Helmut Neff 等人在管内设置一个线状金属靶,通过在靶上施加一个脉冲电流使其放电蒸发,从而在武器管内沉积金属膜,如图3所示。

1—武器管; 2—支撑架; 3—电极 1; 4—电极 2; 5—武器内表面; 6—主电极 1;7—主电极 2; 8—线状靶材; 9—绝缘件; 10—靶材卷;11—金属块;12—金属块外围;13—辅助电极; 14—导线 1;15—导线 2; 16—开关; 17—脉冲电源;

图 3管内蒸发镀金属薄膜装置示意

2)溅射镀膜方法

日本的 Kawasaki发明了一种磁控空心-阴极放电装置,如图4所示。采用该装置在铜管内沉积了钛薄膜,铜管的内径为20 mm,长 100 mm。通过一个直流电源来产生氩等离子体。由于在待处理管件外设置磁芯以产生磁场,对空心阴极放电产生的等离子体流进行约束控制,在一定程度上促进了管内薄膜轴向的均匀性。

图4 磁控空心-阴极放电装置

3)电弧离子镀技术

德国的Wesemeyer 等人开发了一种中心柱靶电弧离子镀膜装置,如图5 所示,并获得了美国专利。该装置可以对内径100 mm 的管件内表面镀膜,但由于柱靶的尺寸限制,不能处理内径低于100 mm 的管件。

1—管件;2—真空室;3—真空室开口;4—电弧蒸发装置;5—密封环;6—阴极;7—阳极;8—引弧针;9—软磁铁;10—锁定装置;11—动杆;12—球轴承;13—密封垫;14—防尘垫;15—预抽口;16—精抽口;17—伸缩屏蔽结构

图5 管内表面中心柱靶电弧离子镀膜装置

小结

近年来,对于管筒工件内表面防护的需求越来越高,也促使相关技术的不断改进发展。电镀技术由于污染环境将会逐步淘汰。目前,化学气相沉积方法中,热化学气相沉积( H-CVD) 方法和PECVD方法可在管内利用有机气体裂解和离化沉积涂层。磁控溅射方法可沉积的薄膜种类较广,但会受到中心柱状靶长度形状的限制。电弧离子镀技术对管件内壁镀膜可得到较为致密的膜层,由于受等离子体传输过程中的损失及大颗粒污染,更细更长管件内表面镀膜仍面临很大挑战。总的来看各种内表面真空镀膜技术各有其优劣势,如何找到合适的更可靠的内壁镀膜技术仍是未来研究的重点。

18922924269

18922924269